Китайские марки крупногабаритных асинхронных электрических двигателей

Когда говорят про крупногабаритные асинхронные двигатели из Китая, у многих до сих пор всплывает картинка чего-то дешёвого и сомнительного. Сам сталкивался с таким предубеждением, особенно лет десять назад. Но сейчас ситуация — другая. Речь уже не о простом копировании, а о вполне самостоятельных линейках, которые где-то догоняют, а где-то и предлагают интересные решения, особенно в сегменте среднего напряжения. Хотя, конечно, нюансов хватает.

От стереотипов к конкретным брендам

Если раньше на рынке СНГ мелькали в основном ?безымянные? агрегаты или продукция под общим названием ?китайский двигатель?, то сейчас вырисовывается несколько узнаваемых игроков. Это не только гиганты вроде Harbin Electric или SEC, но и ряд специализированных заводов, которые сделали ставку именно на крупные габариты и индивидуальные проекты. Их часто ищут не по громким именам, а по конкретным возможностям: изготовление под спецификацию, готовность работать с нестандартным напряжением или системой охлаждения.

Вот, к примеру, если говорить о предприятиях, которые позиционируют себя как full-cycle поставщики. Беру в пример ООО Шэньяне Производство Электроэнергии (их сайт — sycndk.ru). В их описании заявлено как раз то, что часто и требуется: НИОКР, производство крупных и средних двигателей высокого, среднего и низкого напряжения, и что ключевое — полный цикл услуг от проектирования до модернизации. Для нас, на практике, такая формулировка значит, что можно попробовать решить вопрос не просто покупкой ?с полки?, а получить агрегат, заточенный под конкретную дробилку или насосную станцию. Это уже другой уровень разговора.

Но важно понимать: даже у таких профильных производителей линейка ?крупногабаритных? может сильно плавать. У одного под этим понимаются двигатели от 1000 кВт и корпусов с габаритами под специальный транспорт, у другого — уже от 500 кВт. Всегда нужно смотреть на фактические паспортные данные и, что критично, на референц-лист по установленным и работающим машинам аналогичного класса.

Ключевые точки при оценке: не только параметры на бумаге

Опыт подсказывает, что при работе с китайскими асинхронными двигателями больших размеров главное — это не столько заявленный КПД (хотя и он важен), сколько детали конструкции и технологической культуры. Например, качество литья станины и подшипниковых щитов. Бывало, внешне всё идеально, но после полугода работы в режиме частых пусков появлялась вибрация — причина оказывалась в внутренних напряжениях металла, которые не сняли как следует при отжиге.

Ещё один момент — система изоляции обмоток. Китайские производители массово перешли на современные изоляционные материалы класса F и H, это плюс. Но devil in details: как выполнена пропитка и термоотверждение? На одном из объектов под Новосибирском мы ставили двигатель для привода мельницы. По паспорту — всё в норме. Но после года работы в пыльном цеху начались пробои на корпус. Вскрытие показало, что пропитка была неравномерной, в пазах остались микрополости, куда набилась пыль, превратившаяся в проводящий слой. Производитель, к его кредиту, признал претензию и доработал технологию для следующих партий. Это к вопросу о том, что даже у солидных поставщиков возможны огрехи, но важна реакция на них.

Именно поэтому наличие сервисной поддержки и готовности сопровождать жизненный цикл, как заявляет та же ООО Шэньяне Производство Электроэнергии, — не просто маркетинговая строчка. Это потенциальная экономия нервов и средств. Если есть возможность, чтобы их инженер приехал на запуск или плановый осмотр — это сильно повышает доверие к продукту.

Сценарии применения и ?подводные камни?

Где чаще всего сейчас встречаются эти двигатели? Горнорудная отрасль, цементные заводы, крупные насосные станции, вентиляторы градирен. Требования — тяжёлый пуск, работа с переменной нагрузкой, часто — во взрывоопасных средах. Китайские производители научились хорошо закрывать тему с взрывозащищённым исполнением (Ex d, Ex e), сертификаты обычно в порядке.

Но есть нюанс с адаптацией к нашим сетям и системам управления. Была история на обогатительной фабрике: поставили мощный двигатель для шаровой мельницы, китайский частотный преобразователь к нему же. Всё смонтировали, но при пробном пуске с нашими российскими ЧПУ другого производителя начались проблемы с гармониками и нагревом. Оказалось, что конструкция ротора и его сопротивление кожи для высокочастотных гармоник рассчитаны под ?родной? ПЧ. Пришлось совместно с заводом-изготовителем двигателя (sycndk.ru в данном случае не участвовал, это другой бренд) подбирать настройки и доустанавливать дроссели. Вывод: при заказе нужно сразу оговаривать, с какой системой управления будет работать агрегат, и требовать соответствующие расчёты.

Ещё из практических наблюдений: часто выигрывают те, кто предлагает не просто двигатель, а силовой агрегат в сборе — с основанием, муфтой, возможно, редуктором. Это снижает риски misalignment при монтаже силами местных подрядчиков, которые не всегда имеют лазерные центровщики. Китайские заводы сейчас активно развивают это направление.

Вопрос эффективности и долговечности

Сравнивая с уральскими или питерскими машинами, китайские крупногабаритные асинхронные двигатели часто показывают сравнимый, а иногда и лучший КПД на тестовых стендах. Но стенд — это идеальные условия. В реальности долговечность сильно зависит от подшипниковых узлов. Раньше была беда с дешёвыми подшипниками, сейчас многие уважающие себя производители ставят SKF или NSK, но нужно обязательно это проверять в спецификации. Замена ?на аналогичные? без согласования — красный флаг.

Ресурс до капитального ремонта заявляется часто в 200-250 тыс. часов. По нашим наблюдениям, при правильных условиях эксплуатации (хорошее охлаждение, стабильное напряжение, своевременная замена смазки) реальный ресурс до первого серьёзного вмешательства — около 150-180 тыс. часов. Это неплохой показатель. Критически важно соблюдать межсервисные интервалы, рекомендованные производителем, особенно для машин с принудительным воздушным охлаждением — чистить радиаторы. Зимой была проблема на ТЭЦ: вентиляторы охлаждения забились снежной пылью, двигатель перегрелся, ?поплыла? изоляция. Это не вина производителя, но к вопросу о том, что полный цикл услуг должен включать и обучение персонала.

Здесь опять возвращаюсь к модели полного цикла, которую декларируют некоторые поставщики, включая упомянутую компанию из Шэньяна. Если они реально дают не просто бумажную инструкцию, а проводят тренинг по техобслуживанию на месте — это огромный плюс и для репутации бренда, и для долгой работы оборудования.

Цена, логистика и итоговый выбор

Ценовое преимущество, конечно, остаётся, но оно уже не такое подавляющее, как 15 лет назад. Экономия на единичной покупке мощного двигателя может составлять 15-25% в сравнении с европейским аналогом, но иногда почти исчезает при сравнении с качественным российским. Где выгода становится очевидной — так это в комплексных проектах, где нужны несколько агрегатов и их синхронизация. Китайские заводы гибче в таких вопросах.

Логистика — отдельная тема. Доставка крупногабаритного электродвигателя — это всегда спецтранспорт, часто негабарит. Многие китайские производители сейчас имеют отработанные схемы доставки до места монтажа в СНГ, включая таможенное оформление. Это важно. Ошибка — пытаться сэкономить, организуя перевозку самостоятельно. Лучше, когда это входит в ответственность поставщика, как часть услуги ?под ключ?.

Итоговый выбор марки всегда сводится к трём вещам: проверенные референции в аналогичной отрасли, прозрачность в технической документации (чертежи, расчёты, протоколы испытаний) и наличие ?живой? технической поддержки на территории. Бренд — это не просто название, а совокупность этих факторов. Сейчас китайские марки в сегменте крупных машин — это уже не аутсайдеры, а полноценные конкуренты, которые заставляют всех двигаться вперёд. И это, в конечном счёте, на руку всем нам, эксплуатационникам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

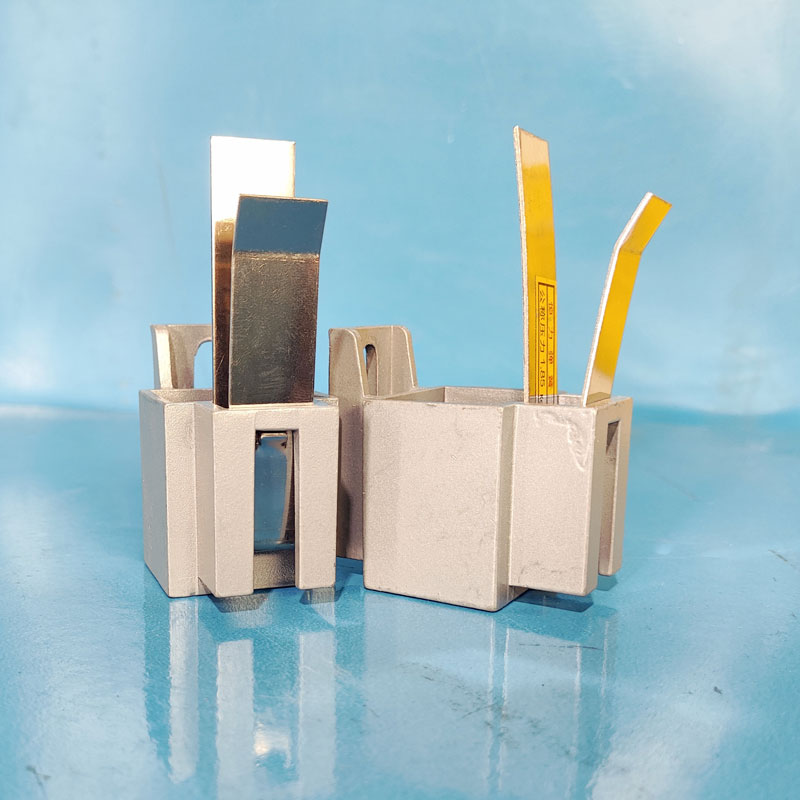

Маслосъемное кольцо подшипника

Маслосъемное кольцо подшипника -

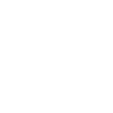

Большой вертикальный трехфазный асинхронный двигатель серии YLKS

Большой вертикальный трехфазный асинхронный двигатель серии YLKS -

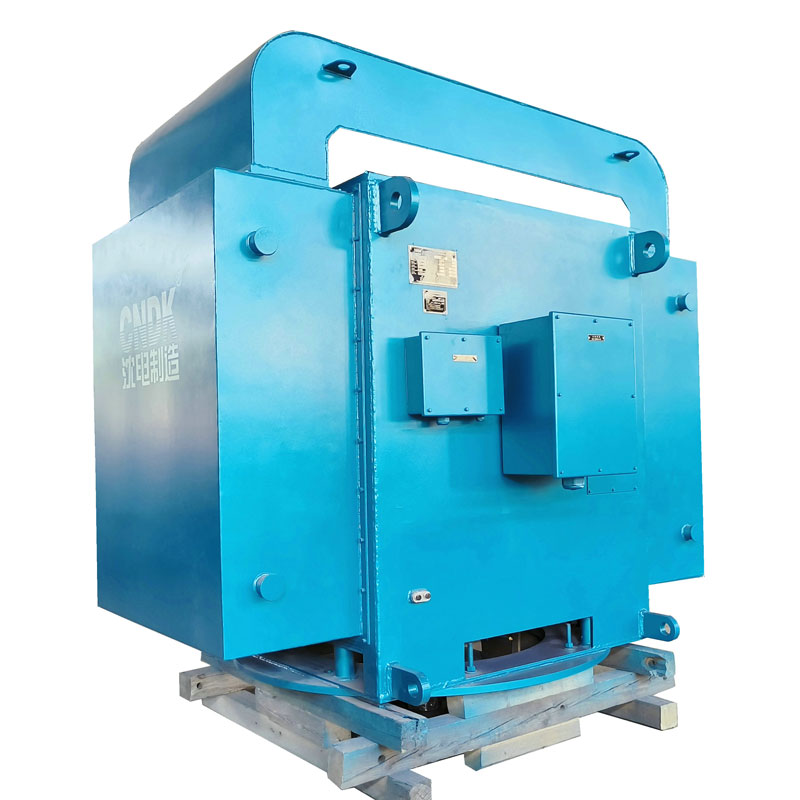

Трехфазный синхронный двигатель

Трехфазный синхронный двигатель -

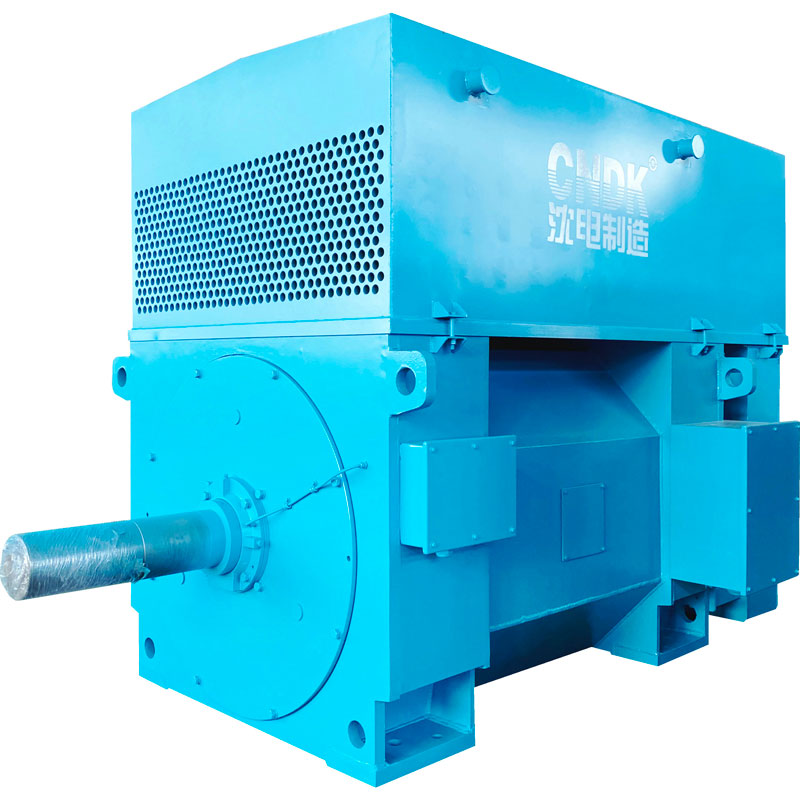

Высоковольтный трехфазный асинхронный двигатель серии YKS

Высоковольтный трехфазный асинхронный двигатель серии YKS -

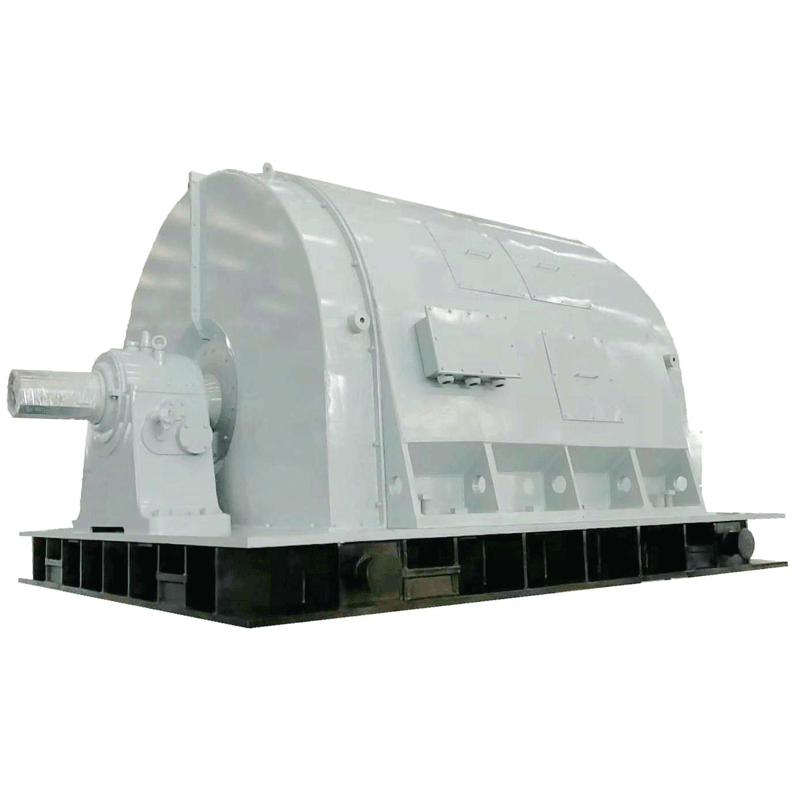

IP54 Трехфазный асинхронный двигатель закрытого типа со щеточным возбуждением серии ТДМК

IP54 Трехфазный асинхронный двигатель закрытого типа со щеточным возбуждением серии ТДМК -

Трехфазный синхронный двигатель с матовым возбуждением серии TDMK (закрытый тип IP54-водяное охлаждение)

Трехфазный синхронный двигатель с матовым возбуждением серии TDMK (закрытый тип IP54-водяное охлаждение) -

Высоковольтный трехфазный асинхронный двигатель серии YKK

Высоковольтный трехфазный асинхронный двигатель серии YKK -

Большой вертикальный трехфазный синхронный двигатель серии TL

Большой вертикальный трехфазный синхронный двигатель серии TL -

Большой высокоскоростной трехфазный асинхронный двигатель серии YK

Большой высокоскоростной трехфазный асинхронный двигатель серии YK -

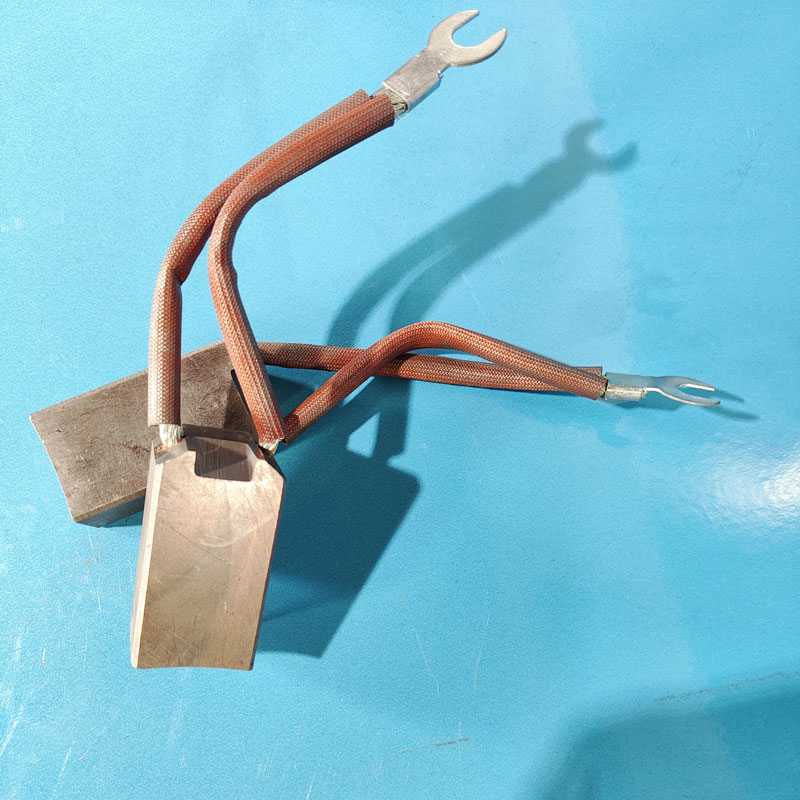

Углеродная щётка

Углеродная щётка -

Высоковольтный трехфазный асинхронный двигатель среднего размера серии YX2

Высоковольтный трехфазный асинхронный двигатель среднего размера серии YX2 -

Высокоэффективный и энергосберегающий трехфазный асинхронный двигатель серии YE

Высокоэффективный и энергосберегающий трехфазный асинхронный двигатель серии YE

Связанный поиск

Связанный поиск- Дешевые производители высоковольтных двигателей

- Заказать 630КВт электрический двигатель завод

- двигатель асинхронный 3

- Китайские заводы по производству синхронных двигателей

- дешевое слово синхронный двигатель производитель

- высокое качество синхронной частоты асинхронного двигателя завод

- Заказать коллекторный электродвигатель переменного тока в Китае

- Заказать 8000КВт электрический двигатель производитель

- Заказать асинхронный электродвигатель переменного тока поставщик

- Заказать 3МВт электрический двигатель производитель